Ein Blick hinter die Kulissen des Europa-Headquarters ...

TaylorMade Home of Custom: Schlägerfertigung ganz groß!

TaylorMade Home of Custom. Ortsbesuch, inklusive detailliertem Blick hinter die Kulissen der Custom-Schläger-Produktion von TaylorMade im Europa-Headquarter in Basingstoke, England.

Bestellen Sie einen Schläger bei TaylorMade, der von den Standard-Spezifikationen abweicht, so landet dieser Auftrag auf elektronischem Wege in der Custom-Club-Abteilung im Europa-Headquarter in Basingstoke, England.

Weltweit betreibt TaylorMade insgesamt fünf solcher Produktionsstätten. Diese kümmern sich ausschließlich um die Sonderbestellungen ihrer jeweiligen Regionen.

Dabei produzieren sie Tausende individuell gefittete Golfschläger – pro Tag, wohlgemerkt.

Der Fertigungsprozess eines Golfschlägers ist dabei wesentlich komplexer als vielleicht zunächst gedacht.

+++ Bildergalerie: Das TaylorMade Tour Department Europa im Fokus +++

Wer davon ausgeht, dass Golfschläger komplett maschinell zusammengebaut werden, der sei eines Besseren belehrt. Hier wird tatsächlich noch mit viel Aufwand und Aufmerksamkeit für die Details per Hand gearbeitet.

Im Gegensatz dazu findet man dies in den meisten Fertigungs-Fabriken der heutigen Zeit so nicht mehr vor.

Um ein besseres Verständnis von den Abläufen zu bekommen, schauen wir uns einmal die einzelnen Produktionsschritte der Schlägerfertigung von TaylorMade genauer an.

+++ Zum Thema: TaylorMade Qi10 Driver 2024 – die MOI-Wunder +++

TaylorMade Home of Custom: Schritt für Schritt …

Station 1: Die Datenverarbeitung

Die Daten jeder Bestellung werden im Intranet von TaylorMade gesammelt und für die Produktion aufbereitet.

Über ein digitales Tablet kann der jeweilige Mitarbeiter so alle relevanten Spezifikationen der bestellten Schläger im Auge behalten und stets nachvollziehen, was an der Station vor ihm oder nach ihm passiert.

+++ Zum Thema: TaylorMade Qi Eisen 2024 – lang und präzise +++

Station 2: Zusammenstellen der Komponenten für die Schlägerfertigung

Bevor die Fertigung beginnen kann, werden alle Komponenten aus einer riesigen Lagerhalle bereitgestellt und auf einem separaten Trolley platziert.

Station 3: Die Hosel-Vorbereitung

Der erste eigentliche Produktionsschritt ist das sogenannte „Hosel Prep“. Hierbei werden die Hülsen der Schlägerköpfe von innen angeschliffen und gesäubert. Der Kleber hat somit eine perfekte Haftfläche für Kopf und Schaft.

Denn Sicherheit geht vor – Sie wollen schließlich nach einem Schlag nicht nur noch den Schaft in Händen halten und dem Schlägerkopf hinterherwinken …

+++ Zum Thema: TaylorMade Qi10 Fairwayhölzer – Fehlerverzeihung pur +++

Station 4: Schäfte kürzen

Dann geht es in den Schneideraum. Die Schäfte werden nun angeschliffen und auf die nötige Länge gekürzt. Um nicht jeden Schaft einzeln schneiden zu müssen, gibt es hier, je nach Auftrag, verschiedene Schnitt-Schablonen.

Diese ermöglichen es dem Mitarbeiter, die Maschine so zu justieren, dass ein kompletter Eisensatz mit nur einem Schnitt auf die entsprechende Länge gekürzt wird.

Durch den digitalen Arbeitsauftrag sieht der TaylorMade-Facharbeiter, welche Schablone hierfür zum Einsatz kommt.

Station 5: Schwunggewichte anpassen

Die Gewichtung der einzelnen Schläger steht als nächstes an. TaylorMade nimmt diesen Prozess im Home of Custom sehr genau.

Damit ein gleichmäßiges Schwunggefühl entsteht, gilt es zunächst, alle Schläger einens Eisensatzes einzeln zu kalibrieren.

Der fertige Schläger wird dazu in einer Schwunggewichts-Waage simuliert und mit dem entsprechenden Zusatzgewicht auf das benötigte Schwunggewicht gebracht.

Das Gewicht in Form einer kleinen Metallhülse wird dabei später am Ende des Schafts im Hosel platziert. Nach dem Verkleben ist dieses somit von außen dann nicht mehr sichtbar.

+++ Zum Thema: TaylorMade Qi10 Rescues 2024 – vielseitig und lang +++

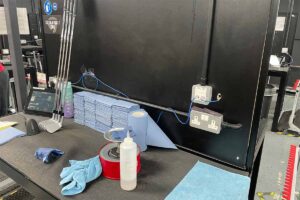

Station 6: Verkleben von Kopf und Schaft – das Herzstück der Schlägerfertigung

Nach der Gewichtsanpassung erfolgt das Verkleben von Schlägerkopf und Schaft. Nach einer gründlichen Reinigung sorgt schließlich ein speziell für die Golfindustrie hergestellter Kleber für eine torsionsresistente Verbindung.

Da dieser Produktions-Schritt sehr delikat ist und viel Expertise erfordert, bekleiden diese Position nur erfahrenere Schlägerbauer. Hierbei darf kein Fehler passieren.

Station 7: Aushärtung

Der Kleber benötigt etwa 30 Minuten bis zur vollständigen Aushärtung.

Um den Prozess zu beschleunigen, stellt TaylorMade die Schläger nach dem Kleben in eigens für die Firma konstruierte Heizungsständer.

Station 8: Montage der Griffe

Es folgt die Griff-Station. Zur leichteren Montage werden die Schläger in einer Klemmvorrichtung fixiert.

Diese ist wiederum mit einem hochmodernen Laserausrichtungsgerät ausgestattet. So erhält jeder Griff von TaylorMade auf jeden Fall die perfekte Ausrichtung.

Damit die Griffe schließlich auf dem Schläger halten, werden diese mit einem speziellen, doppelseitigen Klebeband versehen. Es wird in der passenden Länge zugeschnitten und längsseitig am oberen Ende des Schlägers befestigt.

Das Auftragen von Lösungsmittel sorgt anschließend dafür, den Kleber anzufeuchten und rutschig zu machen. Die Griffe können somit widerstandslos übergestülpt und ausgerichtet werden.

Das überschüssige Lösungsmittel wird in einer Wanne aufgefangen und kann so wieder verwendet werden.

Bis die Griffe getrocknet sind dauert es nochmals rund 30 Minuten, was jedoch der weiteren Bearbeitung nicht im Wege steht.

Station 9: Anpassung von Loft und Lie

Der nächste Schritt im Zuge der Schlägerfertigung ist einer, der in der Praxis bei vielen Golfern eher weniger Beachtung findet. Gemeint ist die präzise Einstellung von Loft- und Lie-Winkel.

Neben anderen Faktoren hat mitunter der Lie-Winkel (der Winkel zwischen Schlagfläche und Schaft) eines Golfschlägers großen Einfluss auf die horizontale Startrichtung des Balls.

Passt dieser zu den Schwungeigenschaften des Spielers, hat die Schlägerkopfsohle im Treffmoment folglich ebenen Kontakt mit dem Boden. Dadurch stimmen Schlagflächenausrichtung und Ballstart-Richtung überein – vorausgesetzt natürlich, der Ball wird mittig getroffen.

Steht der Schlägerkopf im Treffmoment durch einen unpassenden Lie-Winkel jedoch auf der Hacke oder Spitze, gleicht das einem Schlagen aus seitlicher Hanglage.

Die Schlagflächen-Orientierung stimmt dann nicht mehr mit der Startrichtung des Balles überein (mittiger Treffer wieder vorausgesetzt).

Im Grunde genommen erhöht dies die Chance, dass der Golfball links oder rechts startet und erfordert eine Ausgleichsbewegung, die weniger konstante Schläge produziert.

Ferner tritt dieser Effekt ausgeprägter auf, umso mehr Loft der Schläger im Treffmoment aufweist.

TaylorMade benutzt für die genaue Anpassung der benötigten Loft- und Lie-Winkel eine eigens entwickelte Maschine mit digitaler Erfassung. Mit dieser kann der Mitarbeiter den Schlägerkopf präzise in die gewünschte Stellung biegen.

Die meisten Eisen lassen sich übrigens natürlich auch im Nachhinein vom Fachmann mit speziellen Geräten auf die zum Spieler passenden Winkel anpassen.

Sollten Sie diese noch nie überprüft haben lassen, so fragen Sie den Pro oder Fachhandel Ihres Vertrauens nach einem entsprechenden Check. Sie werden sehen: es lohnt sich auf jeden Fall!

Station 10: Reinigung

Nach dem Biegen und Justieren steht für die frisch zusammengebauten Schläger eine gründliche Reinigung an.

Anders gesagt, die Entfernung von eventuell vorhandenen Kleber-Rückständen sowie eine anschließende Polierung der Schläger stehen hier im Fokus.

Station 11: Qualitätskontrolle als Abschluss der Schlägerfertigung

In einer abschließenden Kontrolle des gesamten Fertigungsergebnisses vermisst TaylorMade die Schläger und vergleicht die Ergebnisse mit den bestellten Spezifikationen.

Überdies wird die handwerkliche Qualität der gefertigten Schläger sowie eventuelle Kratzer oder andere eventuelle Mäkel inspiziert.

Sollte ein Schläger nicht den strengen Richtlinien von TaylorMade entsprechen, geht dieser zu einer eigens für diese Zwecke eingerichteten Korrektur-Station. Dort werden diese Mängel schließlich behoben.

Station 12: Versand

Im letzten Schritt verpackt TaylorMade die Schläger schließlich sorgfältig und sicher für den Versand an den Kunden.

Das TaylorMade Tour Department: Schlägerfertigung für die Pros

Als weiteres Highlight haben wir noch einen Blick hinter die Kulissen der Schlägerfertigung des europäischen Tour-Departments geworfen.

Auch dieses ist neben des TaylorMade Home of Custom Teil des Headquarters in Basingstoke.

Diese Abteilung betreut alle bei TaylorMade unter Vertrag stehenden Profis, die vorrangig auf der DP World Tour spielen.

Im Gegensatz zur regulären Schlägerfertigung arbeitet hier nur ein einzelner Facharbeiter an den Schlägern. Das Ziel: Jegliche Fertigungstoleranzen bis auf ein Minimum zu reduzieren.

Das natürlich auf gleichsam hohem Niveau wie auch bei den Bestellungen durch den „regulären“ Golfer …

0 Kommentare